Afin d'améliorer encore la qualité des produits, l'efficacité de la production et la compétitivité du marché, notre société a achevé avec succès la mise à niveau de nos équipements d'enroulement, des machines d'enroulement manuelles traditionnelles aux systèmes d'enroulement entièrement automatiques, marquant ainsi une nouvelle étape dans notre parcours de fabrication intelligente.

En tant qu'entreprise leader dans la fabrication de pompes à eau, nous reconnaissons l'importance cruciale des performances des moteurs pour la fiabilité de nos produits. Un bobinage précis est essentiel à l'efficacité, à la durabilité et à la réduction du bruit de nos moteurs de pompe.

Auparavant, les bobines de stator étaient bobinées manuellement par des techniciens expérimentés. Si ce procédé permettait une certaine personnalisation, il était chronophage et laborieux, et sujet aux erreurs humaines, notamment lors de la production en grandes séries.

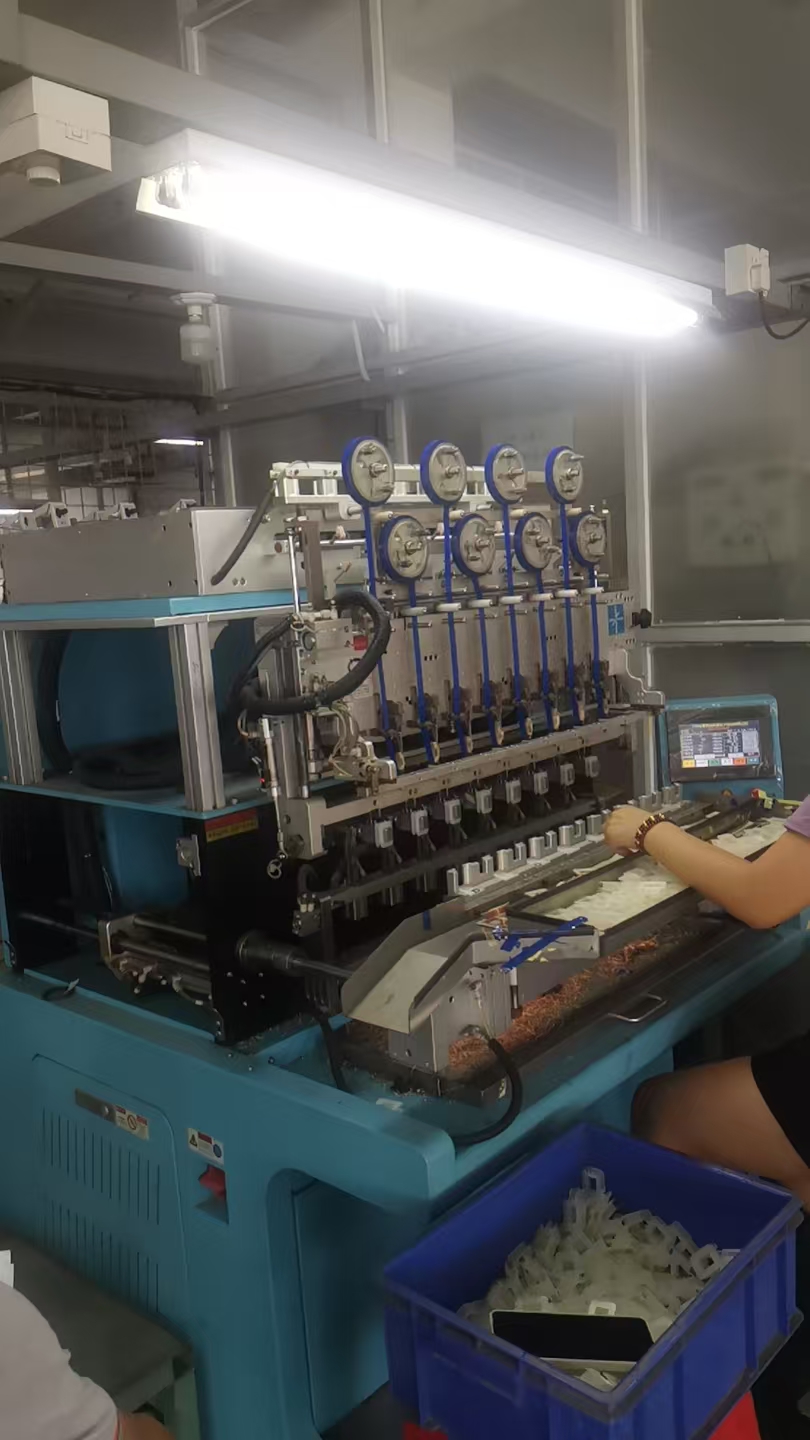

Grâce à l'introduction de bobineuses automatiques de haute précision, nous avons standardisé l'ensemble du processus de bobinage. Ces systèmes fonctionnent avec des paramètres programmables, garantissant une tension uniforme, un positionnement précis du fil et une répétabilité optimale.

Les résultats sont clairs : notre efficacité de production a augmenté de plus de 40 % et notre production quotidienne a considérablement augmenté. Parallèlement, les taux de défauts ont diminué et la cohérence entre les unités s'est considérablement améliorée.

Les machines automatisées sont équipées de fonctions de surveillance en temps réel, de détection intelligente des défauts et d'autocorrection. Cette technologie garantit la stabilité du produit et permet une intervention précoce pour éviter les problèmes de qualité en aval.

Au-delà de la productivité, cette mise à niveau améliore les performances de nos produits. Les bobines bobinées avec précision réduisent les pertes d'énergie et améliorent le rendement du moteur, ce qui permet d'obtenir des pompes à eau plus performantes et d'une durée de vie prolongée.

Les rôles des employés ont également évolué. Grâce à une formation structurée, nos opérateurs sont passés du travail manuel à la supervision des machines, à l'audit qualité et à l'optimisation des processus, leur permettant ainsi d'apporter davantage de valeur à la chaîne de production.

Le passage à l’automatisation a amélioré la sécurité au travail en réduisant les tâches de mouvement répétitives et en minimisant la tension physique associée à l’enroulement manuel des bobines.

L'utilisation des matériaux est également devenue plus efficace. Le système automatique calcule la longueur de fil optimale pour chaque unité, réduisant ainsi considérablement les déchets et contribuant à nos objectifs de fabrication durable.

Cet investissement s'inscrit dans notre stratégie « La qualité avant tout, l'efficacité avant tout ». Il renforce notre capacité à livrer des produits de grande qualité et de grande envergure à nos clients nationaux et internationaux, avec plus de rapidité et de précision.

À l’avenir, nous prévoyons de continuer à mettre à niveau d’autres étapes clés de la ligne de production, notamment l’assemblage du rotor, l’équilibrage de la turbine et les tests automatisés, pour former un système de production entièrement intégré et intelligent.

Le lancement du remontage automatique est plus qu'une simple mise à niveau de l'équipement ; il reflète l'engagement ferme de notre entreprise envers l'innovation technologique, la satisfaction du client et l'amélioration continue.

Nous sommes convaincus que l'autonomisation des collaborateurs grâce à l'automatisation est la clé d'une croissance durable. En confiant les tâches répétitives aux machines, nous permettons à nos équipes de se concentrer sur l'innovation, le contrôle des processus et l'excellence qualité.

Grâce à cette transformation, nous sommes confiants dans notre capacité à répondre aux besoins évolutifs du marché mondial et à fournir des solutions de pompes à eau exceptionnelles pour les années à venir.